Машиностроительные предприятия Омска показали свои мощности.

Корреспонденты «Коммерческих вестей» вместе с другими журналистами посетили три предприятия машиностроительного комплекса Омска.

«СибГазСтройДеталь»

Пресс-тур был организован министерством промышленности и торговли Омской области и Омским региональным отделением Союза машиностроителей России в честь Дня машиностроителя и в рамках «Недели без турникетов».

Вояж начался утром с Северной промзоны Омска. Гостей уже ждали на ЗАО «Завод СибГазСтройДеталь». Предприятие изготавливает оборудование для топливно-энергетического комплекса, является крупнейшим производителем продукции для обустройства и ремонта магистральных, промысловых и технологических трубопроводов для газа, нефти, нефтепродуктов, воды и пара, а также поставляет оборудование для атомной промышленности, ветроэнергетики, компрессорных и насосных станций.

Генеральный директор ЗАО «Завод СибГазСтройДеталь» Евгений КРАВЧЕНКО охарактеризовал предприятие в цифрах. На данный момент оно выпускает более 12 тыс. тонн готовой продукции в год и имеет ассортимент свыше 4 тыс. номенклатурных единиц. Завод входит в реестр поставщиков компаний «Транснефть», «Газпром», «Сургутнефтегаз», «Роснефть», «Сибур» и др. В 2024 году выручка завода составила 3,8 млрд рублей, рентабельность – около 10%. Совокупный усредненный годовой рост выручки компании за последние несколько лет составляет 124%.

— Наше предприятие имеет лицензию на конструирование и производство деталей для атомных электростанций по 2-му, 3-му и 4-му классу безопасности. Заказчиком является «Атомстройэкспорт». Поставляем продукцию не только на российские станции, но и за рубеж – в Индию, Египет, Турцию, Бангладеш. Недавно мы сделали первую отгрузку деталей для атомного ледокола. Получили дополнительную лицензию на конструирование и изготовление деталей для плавсредств, – рассказал генеральный директор компании.

А затем, уже когда водил журналистов по цехам, добавил:

— У нас сейчас идет существенное увеличение объемов продукции для атомных электростанций. Если в нашей выручке в 2021 году они составляли 10–15%, то сейчас мы уже выросли до 40% этой продукции. Поэтому развиваемся в данном направлении – закупаем оборудование, запускаем цех. Горизонт планирования до 2030 года уже понятен.

На заводе создано уникальное производство корпусов для насосов атомных электростанций. В одном из цехов гостям показали, как происходит доработка и сдача таких конструкций. Раньше корпуса для насосов атомных электростанций производились на Украине, теперь же омское предприятие освоило их выпуск и успешно импортозаместило.

Компания постоянно модернизирует производство. Ежегодно вкладывает свыше 200 млн рублей в инвестиционные программы. Сейчас на территории строится цех для выпуска блоков для атомных электростанций. Он будет запущен в следующем году.

Завод СибГазСтройДеталь для ПАО «Транснефть» изготавливает сварные корпуса для двигателей, а для АО «Росатом Возобновляемая Энергия» – детали для ветроэнергетики, комплектующие для генераторов из меди.

В одном из цехов завода журналистам продемонстрировали довольно зрелищный процесс закалки деталей. Раскаленные докрасна металлические детали здесь опускают в воду, причем, не в холодную, а 40–50 градусов, как того требует процесс. На участке механической обработки отводы, которые поставляются на «Транснефть», «Газпром», из-за сложной геометрии деталей вручную доводят до идеальных параметров. А вот на участке сварки все основные задачи выполняют автоматические сварочные колонны. Качеством их работы руководство довольно. Сварщики на предприятии тоже есть. Это высококвалифицированные специалисты, которые проходят обучение в Москве. Как пояснил Евгений КРАВЧЕНКО, лично сопровождавший журналистов по заводским цехам, минимальная заработная плата у таких специалистов на предприятии составляет 150 тыс. рублей. На заводе в целом сегодня трудятся более 600 человек. На данный момент открыты около 80 вакансий: требуются конструкторы, технологи, токари, рабочие.

Заглянули представители СМИ и на участок, где на детали наносят наружное покрытие, увидели, как его «запекают», посмотрели на кузнечно-прессовое производство, сборочно-сварочное и металлообрабатывающее.

В этом году заводу исполнился 61 год. Он зарегистрирован в Омске. Входит в группу машиностроительных предприятий «СибГазСтройДеталь». В нее также включены «Нефтехимпромторг», расположенный в Омске, «ВетроСтройДеталь» в Волгодонске, Цимлянский машиностроительный завод и Бийский котельный завод.

По словам Евгения КРАВЧЕНКО, чтобы осмотреть все предприятие «СибГазСтройДеталь», требуется более двух часов. Его территория – 102 тыс. кв.м, а площадь цехов – 34 тыс. кв.м. Но омскую прессу уже ждали на другом объекте.

НИИТКД

Продолжился пресс-тур на ОАО «НИИТКД», также входящем в Союз машиностроителей России. Производство расположилось недалеко от железнодорожного вокзала. Свою историю ОАО «Научно-исследовательский институт технологии, контроля и диагностики железнодорожного транспорта» ведет от небольшого научно-производственного кооператива «Транспорт» при локомотивном депо Омск Западно-Сибирской железной дороги, который был создан в 1988 году. Сегодня предприятие занимается разработкой, внедрением и производством новой техники и технологий для промышленных предприятий России, стран ближнего и дальнего зарубежья. В 2014 году компания вошла в состав ГК АО «Трансмашхолдинг», а с 2023 года – в структуру дивизиона «ТМХ Интеллектуальные Системы».

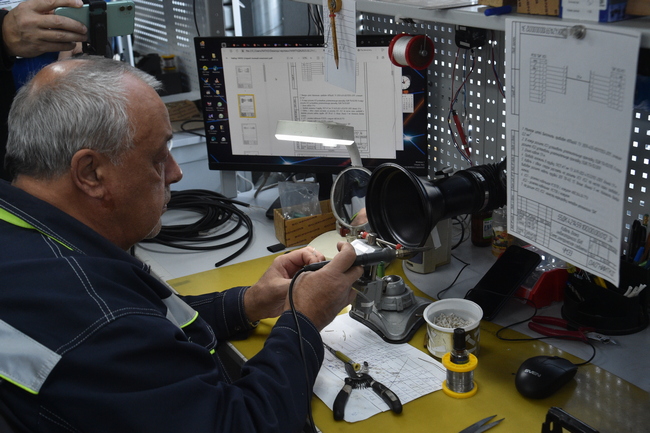

В 2025 году на предприятии открылся новый цех, где производят печатные платы, кабельную продукцию, бортовые системы и диагностические комплексы.

Начальник участка сборки диагностического оборудования и бортовых систем Кирилл ГМЫЗИН показал гостям предприятия, как происходит окончательная сборка электронных узлов, модулей и блоков бортовых систем, применяемых на локомотивах, которые используются в системе РЖД.

— Наше предприятие полного цикла – и разрабатывает, и конструирует, и изготавливает продукцию, – отметил Кирилл ГМЫЗИН и показал журналистам новый цех: – Здесь у нас теплый пол, системы приточной вентиляции. Каждое монтажное место оборудовано системой вытяжки. Есть бытовые помещения – кухни, раздевалки, душевые для персонала.

На предприятии с 1987 года производят комплексы «КИПАРИС», предназначенные для диагностики дизель-генераторной установки после ремонта. Только после заключения «КИПАРИСа», как пояснил Кирилл ГМЫЗИН, локомотивы на РЖД выходят в рейс. На предприятии также изготавливают и бортовые системы, которые значительно – на 40–50% – сокращают расход топлива на локомотивах. Такие устройства компания производит уже более 20 лет, постоянно модернизируя и совершенствуя. Данные приборы у НИИТКД закупают не только отечественные компании, но и предприятия по всему миру, где работают советские и российские локомотивы. А комплексы вибродиагностики, разработанные и созданные в НИИТКД, способны показать, нужно ли в данный момент менять подшипники на колесных парах и сколько они в принципе еще прослужат.

Сегодня предприятие для Коломенского завода по производству среднеоборотных двигателей и пассажирских локомотивов создает установку для промывки системы трубопроводов, для Улан-Удэнского локомотивно-вагоноремонтного завода – стенд испытаний автотормозного оборудования, для учебной лаборатории Российского университета транспорта – стенды. А также компания делает передвижные зарядные устройства, которые используются в любом локомотивном депо.

Как пояснил коммерческий директор НИИТКД Виктор ШЕФЕР, главная особенность компании – в выполнении нестандартных решений:

— Мы делаем как захотел заказчик. По его техзаданию, по его размерам, с нужным конкретному предприятию функционалом.

Компания работает, по большей части, для железнодорожной отрасли, трамвайных, локомотивных и вагоноремонтных депо, метрополитенов, в частности, его клиентами являются АО «ТМХ», ОАО «РЖД», ГК «Синара», Московский и Минский метрополитены. Кроме того, есть заказы от металлургической, нефтегазовой, горнодобывающей, атомной промышленности.

На предприятии сегодня работает более 400 человек. Кадровый голод ощущается, как на большинстве промышленных предприятий, не хватает специалистов рабочих профессий.

«ВЭЛТА»

Завершился пресс-тур по машиностроительным предприятиям Омска в Амурском поселке на Производственном объединении «Высоковольтные Электротехнические Аппараты» (сокращенно ПО «ВЭЛТА»). На территории журналистов встретил заместитель генерального директора по маркетингу Алексей АГЕЕВ и провел в зал для презентаций.

Там омская пресса узнала, что предприятие было основано в 2005 году двумя омичами – Андреем ГЕРАЩЕНКО (генеральный директор) и Михаилом КУДИНОВЫМ (технический директор). В начале своей истории компания базировалась в городке Нефтяников, затем переехала в Амурский поселок. За все время работы завод произвел более 10 тыс. изделий для таких компаний, как «Газпром», «Лукойл», «Россети», РУСАЛ, «Алроса», «Росатом».

Производственные площади предприятия составляют 20 тыс. кв.м: 12 тыс. кв.м собственной территории и еще 8 тыс. кв.м арендуют у соседней компании «Криогенная техника». Станочный парк представлен более чем 50 единицами оборудования, в основном, это станки с ЧПУ. В компании стараются по максимуму использовать отечественное оборудование.

Свои изделия предприятие на данный момент поставляет в 57 регионов России.

— Завод ВЭЛТА производит продукцию для теплоэнергетики, т.е. оборудование для приема и распределения электрической энергии среднего и высокого напряжения. Это комплектные трансформаторные подстанции, т.е. здания в блочно-модульном исполнении и в бетонном, где располагаются электрические ячейки, трансформаторы тока, – рассказал Алексей АГЕЕВ и пояснил:– Наше основное конкурентное преимущество заключается в том, что мы делаем уникальные изделия для конкретных объектов. Мы не только изготавливаем нашу продукцию, но и проектируем, а также доставляем, вводим в эксплуатацию на месте, т.е. оказываем полный спектр услуг. Это уникально не только для нашего региона, но и в целом для страны. ВЭЛТА входит в топ-20 заводов своего профиля.

В Омске продукция компании работает в клинике «ИнтерВзгляд», на Агрегатном заводе, в гостинице «50/60», в музее «Эрмитаж Сибирь», в обоих Бауцентрах и других локациях.

Основной потребитель изделий компании ВЭЛТА – промышленные предприятия. Завод реализует комплектные трансформаторные подстанции не только в России, но и за рубежом. Уже осуществлялись поставки в Республики Казахстан, Беларусь, в Армению.

После слайдов и цифр в уютном зале журналистов попросили облачиться в яркие жилеты и каски, чтобы осмотреть производственные цеха. По ним прессу провел заместитель генерального директора по производству Андрей ЖОЛУДЕВ, который работает в компании с первого дня ее существования. Сначала он показал конструкторский отдел, одни специалисты которого разрабатывают электрошкафы, находящиеся внутри блочно-модульных зданий, другие – сами блочно-модульные здания.

В цехах работа, конечно, более зрелищная. На заготовительном участке три лазерных станка на глазах у изумленной публики разрезали детали. Станки отечественные, поэтому в случае поломки оперативно ремонтируются.

— Все операторы, которые работают на нашем заготовительном участке, самоучки. Ни один готовый специалист из института не пришел к нам, не встал за станок. Все учатся на рабочем месте, – пояснил кадровую ситуацию Андрей ЖОЛУДЕВ и добавил: – В Омске есть еще одно-два предприятия, на которых такое количество лазерных станков.

На сварочном участке завода год назад проходили областные соревнования лучших сварщиков, где, кстати, сотрудник «ВЭЛТА» занял второе место.

В одном из цехов Андрей ЖОЛУДЕВ продемонстрировал работу автоматической порошковой покрасочной камеры, которую запустили три месяца назад. Она занимает большую часть цеха и состоит из нескольких модулей. В первом происходит мойка деталей, во втором около 7 минут идет их сушка, потом они едут в камеру нанесения покрытия. Там на детали распыляют порошок, который прилипает к изделиям за счет статического электричества. На данном этапе работают люди, поскольку многие детали автомат качественно прокрасить не сможет. Затем изделия уезжают в печь, которая нагревается до 180 градусов, там краска полимеризуется.

Когда все детали готовы, электрошкафы собирают, отправляют в электроцех, где наполняют содержимым.

— Вот привезли подстанцию после покраски, – показал наполовину готовую конструкцию Андрей ЖОЛУДЕВ и пояснил: – Уже начали монтировать сэндвич, здесь же заходят электромонтажники делать пожарную сигнализацию, освещение, отопление, ставить пожарные ящики и т.д. Затем будут заносить и монтировать готовые ячейки, свяжут их вместе. Когда это сделают, наша электротехническая лаборатория все проверит. Схемы в шкафах должны работать, лампочки гореть, аварийка срабатывать.

Он рассказал, что модули бывают разных размеров, все зависит от задач, желания заказчика. Так, для Камчатки компания делала подстанцию, которая занимала всю площадь цеха. Для таких крупных объектов приобретаются столы, стулья и другая мебель, поскольку обычно они устанавливаются в удаленных местах, где специалисты находятся постоянно. Одна крупная подстанция от компании «ВЭЛТА» есть и в Омске – в мкр. «Амур-2».

Свою продукцию предприятие поставляет в том числе на стратегические стройки страны.

— Сейчас в поселке Усть-Луга Ленинградской области строится газоконденсатный перевалочный комплекс. Это стройка всероссийского масштаба. Ее цель – транспортировка газа в другие страны. Мы на нее поставляем большую подстанцию. Это крупный проект, который наш завод реализовывал 1,5 года. Там, где нужна энергия, там ВЭЛТА, – рассказал Алексей АГЕЕВ.

Завершился насыщенный пресс-тур в новой столовой ПО «ВЭЛТА», где журналистам предложили не только посмотреть, как кормят работников предприятия, но и подкрепиться после экскурсии. К слову сказать, формат столовой здесь сохранили, а функционально помещение предполагает не только прием пищи, но и проведение конференций, презентаций, торжественных мероприятий. Для этого зал оснащен специальной мультимедийной техникой, освещением.

Ранее репортаж был доступен только в печатной версии газеты «Коммерческие вести» от 12 ноября 2025 года.

Фото © Максим КАРМАЕВ